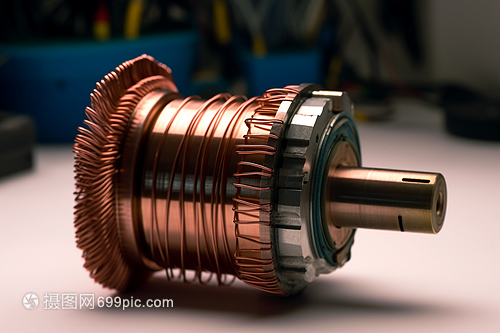

工業(yè)電機內(nèi)部的銅線圈與電動機制造

工業(yè)電機作為現(xiàn)代工業(yè)的核心動力源,其內(nèi)部結構精密而復雜,其中銅線圈是電機運行的關鍵組成部分。銅線圈在電機中扮演著電磁轉換的角色,當電流通過線圈時,產(chǎn)生磁場,驅動轉子旋轉,從而實現(xiàn)電能向機械能的轉化。本文將介紹工業(yè)電機內(nèi)部銅線圈的功能、制造過程及其在電動機制造中的重要性。

銅線圈的主要功能是基于電磁感應原理。在交流或直流電機中,定子部分通常包含多組銅線圈,這些線圈通過絕緣處理以防止短路。當電流輸入時,線圈產(chǎn)生旋轉磁場,與轉子上的永磁體或感應電流相互作用,生成轉矩。銅作為導體的首選材料,因其高導電性、耐腐蝕性和柔韌性,能有效減少能量損失,提升電機效率。例如,在工業(yè)應用中,高效率電機可節(jié)約高達30%的能源,這離不開優(yōu)質(zhì)銅線圈的設計。

在電動機制造過程中,銅線圈的制造涉及多個步驟。通過拉絲工藝將純銅制成細線,然后進行絕緣涂層處理,常用材料如聚酯或聚酰亞胺,以確保電氣安全。線圈繞制是核心環(huán)節(jié),使用自動化繞線機將銅線精確纏繞在定子鐵芯上,形成所需的繞組模式。這一過程要求高精度,以避免匝間短路或熱損。之后,線圈會經(jīng)過浸漬處理,用樹脂或清漆固定,增強機械強度和耐熱性。組裝到電機殼體中,并進行測試,確保絕緣電阻和性能達標。

銅線圈的質(zhì)量直接影響電機的性能和壽命。在工業(yè)電機中,線圈的設計需考慮負載、轉速和環(huán)境因素。例如,高頻電機可能需要更細的銅線以減少渦流損失,而大功率電機則采用粗線以承受高電流。隨著技術發(fā)展,新材料如超導線圈正被探索,但銅線圈因其成本效益和可靠性,仍是主流選擇。

工業(yè)電機內(nèi)部的銅線圈是電動機制造的基石,其優(yōu)化設計能提升效率、降低維護成本。制造商應注重材料選擇和工藝控制,以推動工業(yè)自動化和可持續(xù)發(fā)展。未來,隨著智能制造的普及,銅線圈的制造將更加精細化和環(huán)保,為工業(yè)進步注入新動力。

如若轉載,請注明出處:http://www.tldzc.com/product/947.html

更新時間:2025-12-27 07:49:33